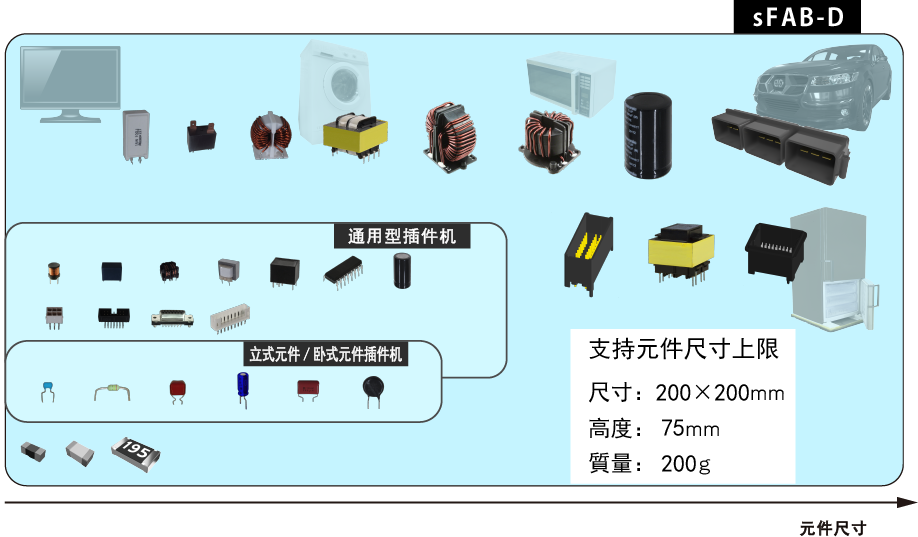

sFAB-D 模組型自動組裝機

由於異型元件的裝配工藝在對元件姿勢的要求以及貼片機支持元件尺寸上均有限制,因此目前對於異型元件大多仍採用手工裝配。然而人工操作存在品質差距以及作業時間難統一的諸多弊端,在面對這些問題時,異型元件裝配自動化的需求日漸強烈。

這款模組型通用自動組裝機sFAB-D能夠裝配包括大規格、異型元件在內的帶腳元件,還能靈活應對各種尺寸、形狀以及供料形態的元件,它能代替人工使裝配工序自動化,為顧客提供穩定的產品質量以及生產支持。

功能介紹

這款機器集合了豐富的裝配工具、工作頭以及供料器材,能支持傳統插件機無法應對的大規格元件跟較重的元件。這樣便可將手插件的自動化範圍進一步擴大,實現穩定作業時間以及產品質量的效果。

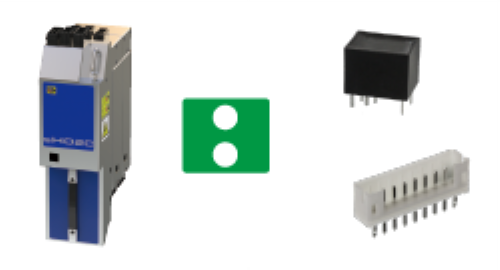

■支持各種元件的裝配工具

除了標準的通用元件外,還可以根據包括外形複雜的異型元件以及大規格元件在內等多樣的元件種類以及元件外形,選用匹配的吸嘴或機械夾進行裝配。

吸嘴

吸嘴 旋轉型吸嘴

旋轉型吸嘴 機械夾

機械夾

通過吸取元件進行裝配的吸嘴

吸嘴是通過吸住元件的上表面進行裝配的。它分為圓形跟方形2大類,與元件的接觸面採用的是橡膠素材,這樣會減輕在裝配時對元件造成的衝擊,即便在吸取較重的元件時,元件也不會脫落並能保證穩定的姿勢搬運元件。

可直接裝配側放元件的旋轉型吸嘴

可直接吸取引腳側放的元件,然後將引腳旋轉成朝下的狀態再插入電路板。

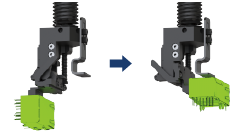

因為在同一個機械夾座上可根據用途更換不同的爪片、爪片定位塊、襯塊組合併投入生產,所以即使在切換產品後也能立即開始生產。

另外,我們還從常用的爪片跟襯塊組合中挑選出使用頻率最高的組合提供便利的Tool工具包,此工具包基本上涵蓋了80%*的普通插件。 (*FUJI的調查結果)

sFAB-D Tool工具包的介紹

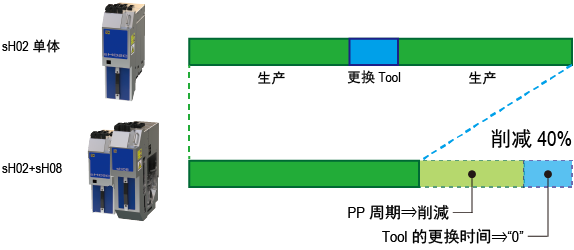

■雙載

雙載指將兩個工作頭並排搭載到1個機器上使用的功能。這樣能夠縮短Tool更換的時間、且能通過同時運料縮短生產時間,使生產效率得到大幅提升。

例如,使用sH02工作頭跟sH08工作頭組合時,比只用sH02工作頭進行生產的時間減少40%*。 (*FUJI的調查結果)

高速搬運小規格元件 sH08工作頭

利用可在1個工作頭上同時運載8個元件的旋轉式工作頭實施小規格元件的搬運。

覆蓋大小規格元件 sH02工作頭

利用可在1個工作頭上同時運載2個元件的工作頭支持從小規格元件到大規格元件的裝配。推薦在裝配多種類型的元件時使用。

擅長多品種小批量生產 sOF工作頭

機械爪採用馬達驅動,可自由定義行程,由此便可通過減少工具的切換使多品種小批量生產的生產率得到有效提升。

此外,機械爪扭矩控制除了可以控制抓力外,也能用於控制吸嘴跟引腳夾,因此支持的元件種類範圍變得更廣泛。

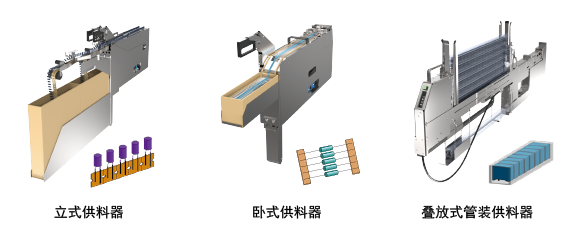

■豐富的供料器種類

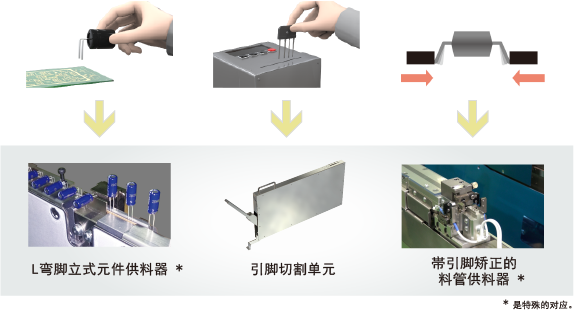

■帶腳元件裝配前的處理

■供應大規格元件的料盤單元

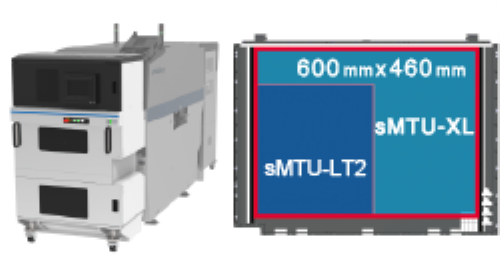

生產期間免停機補料 sMTU-LT2

料盤箱分為上下2層構造,這樣便可在生產途中完成補料,不會因補料而停機。

■散料的自動供應

送料可靠且換線輕鬆 BPU2

BPU能夠支持5種不同散料的供應,換線時也只需更換運料載具,因此實現輕鬆換線。

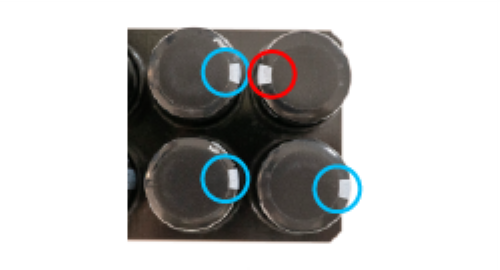

■取料前後的極性確認

取料前

取料前,通過拍攝元件上表面來核對供料器方向,取料後旋轉Tool將元件朝向調正,防止極性裝反。

取料後

對於從元件下面可以判斷極性的元件,先對插腳進行影像處理,再判斷極性,然後按照正確的朝向插入元件。

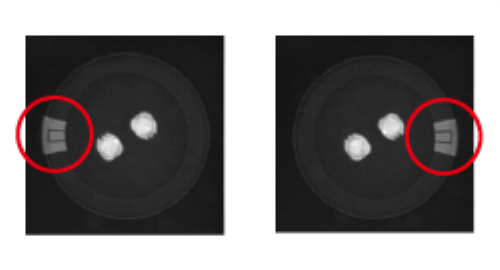

■取可靠的取料方式

立式元件

用來夾取立式元件的引腳夾,通過夾持元件插腳使腳間距保持穩定,這樣可精準將元件插入電路板。

臥式元件

用來夾取臥式元件的引腳夾,先將插腳卡進爪片的溝槽內固定,再利用腳的張力完成元件夾取。

■取可靠的取料方式

用側光對元件插腳前端拍攝並完成影像處理後,便可根據處理結果判斷插腳的位置補正以及插腳的彎曲情況,這有利於實現穩定地裝配。

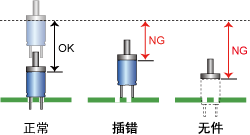

■插件後確認功能

通過對比跟一般情況下Z軸的行程差,確認是否能準確插入元件。

另外,還會執行切割&彎腳動作時進行導通測試來判斷元件是否正確插入。

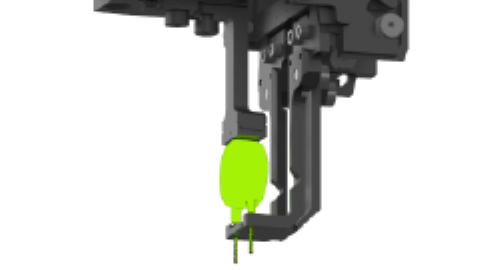

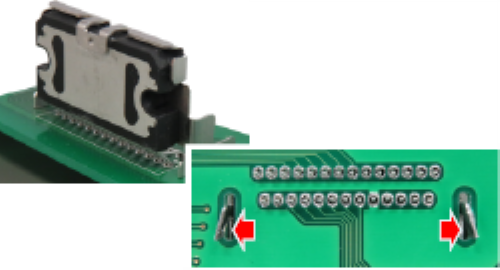

■插件後的防傾斜工藝

切割&彎腳

插入腳元件後,從電路板背面進行切割&彎腳,這可防止插入的元件發生傾斜或脫板。目前支持的彎腳方向包括外折、內折以及N字折。

除了元件的插腳外,比如連接器等有金屬片從電路板下面伸出的情況,也能粗略固定*。

* 金屬片厚度有限制。

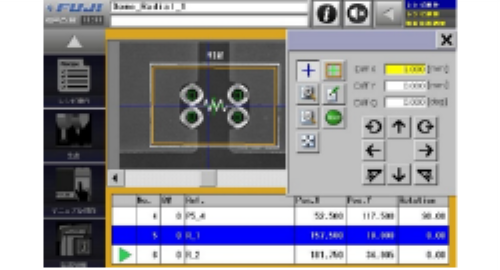

■調整貼裝坐標

因為電路板的設計尺寸跟實物之間可能有偏差,所以需要在操作界面上確認實際的插入位置,所以我們開發了能夠微調插入位置的功能。

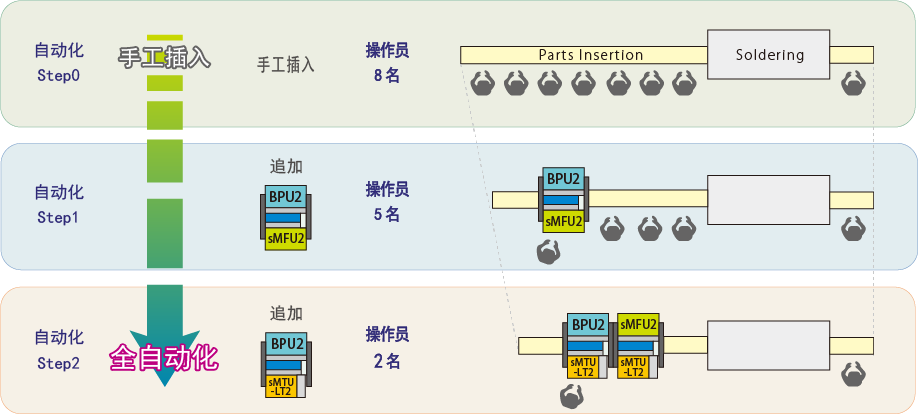

先找合適的位置從最低配置開始分批導入,逐步實現全自動化。

並且,由於切換產品時只需要變更對應的器材,所以不會產生過剩的設備投資。